AGÊNCIA CBIC

Artigo – Lean Construction: redução dos desperdícios e perdas em obras de incorporação imobiliária

Como o modelo adotado pela Falconi aumenta a produtividade de um setor conhecido por seus desperdícios

Por Luiz Gustavo Santos é graduado em Engenharia Civil pela UFMG e mestre em Engenharia pela Escola Politécnica da Universidade de São Paulo (Poli/USP). Especialista em Marketing pela FGV e em Gestão Estratégica de Negócios pelo CEPEAD-UFMG. Certificado como PMP há mais de 15 anos, possui vários artigos publicados em congressos e periódicos. Atualmente é sênior advisor na Falconi para as empresas de Arquitetura, Engenharia e Construção.

Mesmo com o contexto de pandemia, o setor de incorporação e construção, particularmente o residencial, apresentou um importante crescimento nos últimos anos. Por outro lado, os preços dos insumos e serviços vinculados à construção, em muitos casos, cresceram de maneira ainda mais acentuada. Isto certamente pressiona os custos dos empreendimentos do setor. A redução dos desperdícios e perdas, ainda pouco endereçado de maneira consistente nos canteiros de obra, passa a ser mais uma vez uma opção visando equilibrar esta equação. O Lean Construction se mostra como uma abordagem bastante estruturada visando endereçar os desperdícios e perdas na construção o qual é aqui apresentado em uma visão mais ampla.

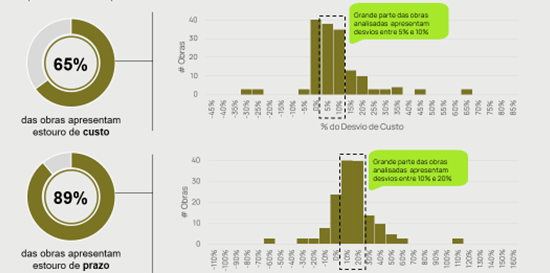

É de consenso que existe um grande nível de desperdício na indústria de construção. Vários estudos de diversos países têm confirmado que o desperdício representa uma parte importante dos desvios de custos e de prazo na construção. Em estudos realizados nos últimos dez anos pela Falconi em obras de incorporação imobiliária também identificamos níveis elevados de desvio de prazo e custo nas obras.

Figura 1: desvios médios de prazo e custo em cerca de 300 obras de incorporação imobiliária

Figura 1: desvios médios de prazo e custo em cerca de 300 obras de incorporação imobiliária

Há uma série de publicações que discutem a conceituação de desperdício na construção. Uma maneira de entender a natureza do desperdício e através da avaliação da taxonomia das categorias de desperdício proposta por Taiichi Ohno, em Toyota Production System — Beyond Large Scale Production, sendo elas: superprodução, tempo ocioso (espera), transporte, processamento propriamente dito, estoque, movimento, produzir itens com defeito. Resumido, desperdício é tudo aquilo que não agrega valor para o cliente final. Transportando as fontes de desperdício propostas por Ohno para os canteiros de obras Joe Donarumo e Keyan Zandy, no livro The Lean Builder, sugerem 8 tipos de fontes de desperdícios, a saber:

- Defeitos: material que apresenta algum defeito ou resultado do serviço incorreto. Este serviço terá que ser refeito ou o material descartado;

- Superprodução: produção em excesso envolve executar algo antes do necessário segundo o fluxo previsto do trabalho;

- Espera: qualquer tempo de espera para executar o trabalho estando a equipe mobilizada para executá-lo;

- Desvios de função: qualquer período de tempo que a equipe é deslocada para resolver as outras fontes de desperdício em vez de se dedicar para a execução do trabalho para a qual foi designada (ou seja o que traz valor para o projeto);

- Transporte: movimentação e ou transporte desnecessário de material. O tempo necessário para transportar o material de um local para o outro é considerado desperdício. Além disso, durante este transporte aumenta-se a probabilidade do material ser danificado;

- Estoque: ter estoque pode parecer não ser uma coisa ruim à primeira vista, mas ter muita coisa armazenada no local de execução pode ser extremamente impactante para o fluxo de trabalho… Também envolve uma grande quantidade de itens que podem ser danificados, extraviados, etc;

- Movimentação desnecessária: este desperdício está associado aos movimentos realizados pelos operários. Qualquer tipo de movimento desnecessário, por menor que seja, durante a execução de uma atividade, que será repetida centenas de vezes, trará desperdícios relevantes para o projeto;

- Excesso de trabalho: todas as vezes que você precisa retrabalhar, reconstruir ou redesenhar algo você está vivenciando o excesso de processamento, que não agrega valor e contribui para outros desperdícios.

Os tipos de desperdício apresentados representam, contudo, a ponta do Iceberg do problema. Baseado na premissa de que um processo de produção pode ser considerado uma cadeia de eventos conectados (perspectiva de fluxo), é razoável esperar não encontrar apenas eventos pontuais de desperdício, mas também uma cadeia de desperdício, uma cadeia de causa e efeito na qual um desperdício leva a outro, como apontam os autores Lauri Koskela, Trond Bolviken, e John Rooke, no livro Which Are the Wastes of Construction?.

Ao longo dos últimos 10 anos a Falconi também tem procurado investigar as causas aparentes e fundamentais dos desperdícios em cerca de 300 obras de Incorporação e Construção. Com isto foi possível associar as causas fundamentais com os processos que geram as perdas.

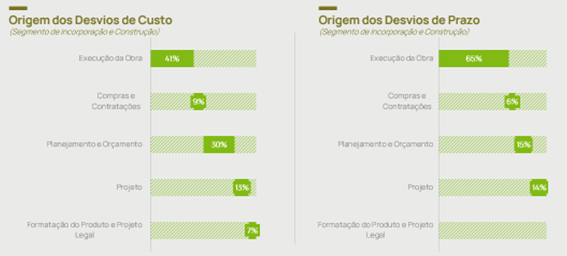

Figura 2: Causas Fundamentais dos Desvio de Custo e Prazo em Obras de Incorporação e Construção – Processo de Origem

Figura 2: Causas Fundamentais dos Desvio de Custo e Prazo em Obras de Incorporação e Construção – Processo de Origem

Uma conclusão importante que se tira é que embora 100% dos desvios de custo e prazo sejam medidos nas obras uma parcela importante das causas fundamentais (59% para custo e 35% para prazo nas obras analisadas) estão associadas a atividades e processos que não necessariamente acontecem nos canteiros de obras como: compras e contratações, planejamento e orçamento executivo, projetos e definições de características e especificações do produto a ser entregue.

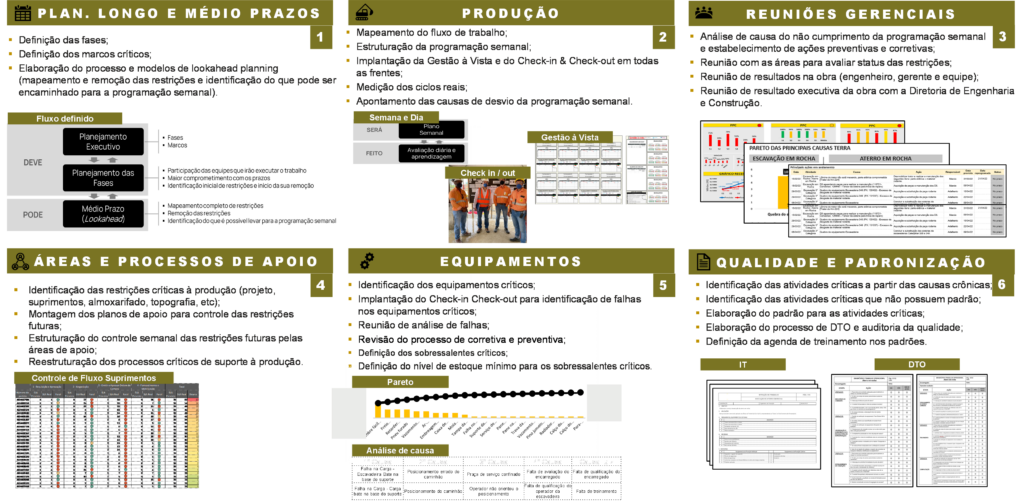

Visando trabalhar todas as causas fundamentais de perdas e desperdícios na construção (identificadas com causas aparentes nos canteiros) a Falconi desenvolveu uma abordagem de Lean Construction fundamentada em 6 pilares.

Figura 3: Pilares do Lean Construction Falconi

Figura 3: Pilares do Lean Construction Falconi

O pilar de planejamento de longo e médio prazos se inicia com a elaboração do cronograma executivo da obra que envolve todo o escopo a ser executado. A partir daí são definidas as fases e marcos críticos. Para cada fase deve ser definida uma dinâmica de detalhamento do cronograma envolvendo os executores (Planejamento da Fase ou Puxado). É de vital importância que se tenha o compromisso destes últimos com os prazos a serem cumpridos. A partir deste planejamento deve ser realizada uma primeira avaliação das restrições ou impedimentos para a execução da obra por parte da equipe (certamente envolvendo os empreiteiros contratados). Para cada uma das restrições devem ser propostas contramedidas visando removê-las.

Em relação à produção, tudo começa com um entendimento detalhado dos fluxos de trabalho para cada atividade. A partir daí se tem uma maior clareza de como desdobrar as atividades do cronograma no planejamento semanal equilibrando os ritmos entre as diversas frentes. É importante que se tenha momentos e padrões adequados para fazer este desdobramento entre o engenheiro responsável e as equipes de produção. Com a semana planejada devem ser estabelecidos rituais para acompanhamento diário da produção. Isto ocorre através de um quadro de gestão à vista onde cada líder dos empreiteiros registra o que foi feito no dia anterior (check out) e discuti o que está planejado para fazer no dia (check in). As causas de desvio na execução identificadas no dia anterior e eventuais restrições para as atividades do dia corrente também são registradas. Toda esta dinâmica diária deve acontecer no início do dia e durar no máximo 15 minutos. Isto permite que saibamos das dificuldades enfrentadas pelos times de produção logo no início do dia tratando-as, na medida do possível, de forma imediata após a conclusão da reunião.

No pilar de reuniões gerenciais, começamos com a estruturação das reuniões para analisar os desvios de causa na programação semanal. São estas reuniões que permitem que se tenha maior clareza das causas fundamentais dos problemas identificados na produção. Com isto em mãos são propostas ações corretivas e preventivas pela equipe de produção. Semanalmente também deve ser avaliado se as ações necessárias para remover as restrições identificadas para atividades futuras estão sendo endereçadas. Com estas informações e outros indicadores a serem monitorados pela obra (qualidade, contratações, entrega de projetos, etc) deve ocorrer uma reunião de resultados periódica para que se tenha um entendimento do desempenho global da operação no canteiro e consolidadas as contramedidas para os desvios. Uma visão executiva destes resultados deve ser compartilhada mensalmente com a Diretoria de Obras da incorporadora visando compartilhar os problemas mais relevantes e discutir ações a serem trabalhadas em conjunto (temas que não estão sendo resolvidos no nível da obra).

O pilar áreas e processos de apoio trata da melhoria de todos os processos que antecedem à execução da obra. Os principais seriam: contratação de materiais e serviços, orçamento executivo, planejamento executivo, projeto executivo e definição do produto (normalmente associado ao projeto legal). Para estes processos também são definidos indicadores e reuniões visando o acompanhamento dos mesmos de forma a evitar que gerem restrições para as obras. Cada área responsável deve monitorar estes indicadores atuando de forma pró-ativa frente as dificuldades encontradas. O apoio da Diretoria para a solução dos temas críticos destes processos também precisa ser estruturado.

É de vital importância que os equipamentos mobilizados para a execução da obra estejam disponíveis quando forem necessários e que tenham a performance esperada. Neste sentido, no pilar equipamentos são estruturados os seguintes elementos: definição dos equipamentos críticos, estabelecimento do processo de manutenção preventiva e corretivas para estes equipamentos, estruturado o apontamento de falhas, definida a dinâmicas das reuniões de análise de falhas, definidos os componentes críticos dos equipamentos críticos bem como o nível mínimo de estoque para estes componentes na obra. Tudo isto visa promover a disponibilidade prevista para os equipamentos mobilizados na obra ao menor custo possível.

Finalmente, mas não menos importante, temos o pilar qualidade e padronização. Grande parte das causas de retrabalho na obra estão associadas ao fato de não se ter um padrão para executar as atividades em campo. Devemos ter então instruções de trabalho para as atividades críticas que estejam na linguagem da operação. Todos os operários devem ser treinados nestas instruções de trabalho. A partir daí os supervisores devem avaliar se estes padrões estão sendo cumpridos pelas equipes através do Diagnóstico do Trabalho Operacional (DTO). Outro ponto importante a ser avaliado aqui é se há clareza nos critérios de conclusão dos serviços (métricas e tolerâncias). Neste sentido, as fichas de verificação dos serviços são um instrumento importante a ser elaborado e acordado entre todos.

Mais uma vez o setor de incorporação e construção, mesmo em um cenário de crescimento de demanda, se vê desafiado a melhorar a sua eficiência através da redução de perdas e desperdícios. O que identificamos de problemas nas obras é só a ponta o Iceberg. É necessário endereçar as causas fundamentais dos problemas. Isto ocorre através da implantação dos 6 pilares propostos pelo Lean Construction: Planejamento de Longo e Médio Prazo, Produção, Reuniões Gerenciais, Áreas e Processos de Apoio, Equipamentos e Qualidade e Padronização.

Sobre a Falconi:

Nascida no Brasil há quatro décadas, a Falconi é uma consultoria de gestão empresarial e de pessoas, que usa tecnologia de ponta e inteligência de dados para acelerar a geração de valor sustentável para seus clientes. Com projetos em mais de 40 países, atua em 50 diferentes segmentos da economia, diferenciando-se pela reconhecida capacidade de implementação de projetos a nível estratégico (estratégia, modelo de negócios e estrutura organizacional), tático (implementação e alinhamento de processos e metas) e operacional (alinhamento e acompanhamento de operações).

Em 2017, iniciou expansão para outros segmentos – através de spinoffs, lançamento ou participações acionárias e criação de novas unidades de negócios na consultoria. Hoje, como grupo, reúne uma dezena de marcas e conta com operações nas áreas de desenvolvimento de pessoas; de softwares e aplicativos para gestão; de investimentos privados e no segmento editorial, entre outros. Também ampliou o escopo da própria consultoria para incluir o atendimento especializado para pequenas e médias empresas. O grupo conta com um time de mais de 1.200 talentos, espalhados por quatro continentes e tem escritórios no Brasil, Estados Unidos e México.

*Artigos divulgados neste espaço são de responsabilidade do autor e não necessariamente correspondem à opinião da entidade.